Géptani ismeretek []

A géptan, gépészet a mezőgazdaság kiemelten fontos része, hiszen gépek nélkül nem folytatható modern gazdálkodás az agrárium egyetlen területén sem.

A géptan, gépészet a mezőgazdaság kiemelten fontos része, hiszen gépek nélkül nem folytatható modern gazdálkodás az agrárium egyetlen területén sem.

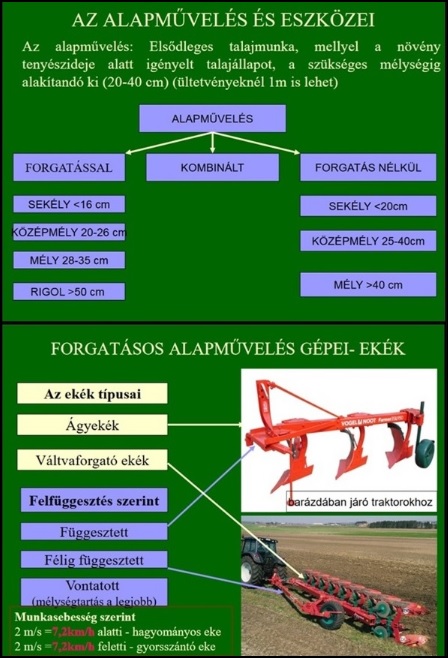

A talajművelés gépei

A talajjavítási munkák célja a művelésre, termesztésre szánt földterület termőképességének javítása és a talajhibák megszüntetése. Mivel ez csak erő és munkagépekkel lehetséges, így a talajjavítási munkák gépészeti része nagyon fontos, kiemelt szerepet kap a mezőgazdaságban. Az egyes eszközöket főleg képek, ábrák segítségével érdemes megismerni. Ebben segít az itt következő prezentáció, illetve kép [kattints az itt következő linkre]

http://nti.mkk.szie.hu/download/Mez%C5%91gazdas%C3%A9gi%20g%C3%A9p-%20%C...

Géptan II. []

Az erőgép vagy motor (vagy többnyire repülő járművek esetén hajtómű) olyan gép, mely valamilyen energiaformát (helyzeti, mozgási, hő-, elektromágneses, kémiai) hasznos mechanikai munkává, mozgási energiává vagy tolóerővé alakítja. Leggyakrabban forgómozgást állítanak elő, de az egyenes-vonalú vagy az alternáló mozgás is gyakori. Atomenergiát a jelenlegi technológiák közvetlenül nem képesek mechanikai energiává alakítani, általában hőhatását használják ki. Biológiai élő szervezetek a nem termikus kémiai energiát átalakítják mechanikai energiává. Az erőgépeket általában munkagépek/gépek és járművek meghajtására használjuk.

A hajtómű kifejezés azt a fizikai értelemben munkát végző szerkezetet jelenti, amely eszköz egy mechanikus gép működtetéséért illetve mozgatásáért, meghajtásáért felelős. Átvitt értelemben nagyon sok szakma használja, hiszen például az ingaóra járását az inga-hajtómű biztosítja, vagy a vízimalom hajtóműve a víz mozgási energiáját kihasználó vízikerék stb. A hajtómű elsősorban persze a járművek (légi, vízi, földi) mozgatására szolgáló motorok gyűjtőfogalma.

- Erőgépek: vízerőgépek, hőerőgépek, villamos motorok, ipari erőgépek, mezőgazdasági erőgépek

- Munkagépek: emelőgépek, szivattyúk, ventilátorok, generátorok, ipari munkagépek, mezőgazdasági munkagépek

Mezőgazdasági munkagépek:

- Talajművelő gépek (ekék, tárcsás talajművelő gépek, ásóboronák, talajmarók, talajlazítók, boronák, hengerek, gépkapcsolásos talajművelők)

- Tápanyag-visszapótlás gépek (trágyaszórók)

- Vető, ültető, palántázó gépek,

- Öntözőgépek,

- Növényvédelmi gépek,

- Anyagmozgatás gépei,

- Kaszáló és szálastakarmány betakarító gépek,

- Gabona betakarító gépek,

- Egyéb betakarítók,

- Szemestermények utókezelő-gépei,

- Állattartó telepek gépei,

- Kertészeti gépek,

- Erdőgazdasági gépek,

- Palántanevelők gépei,

Géptan III.

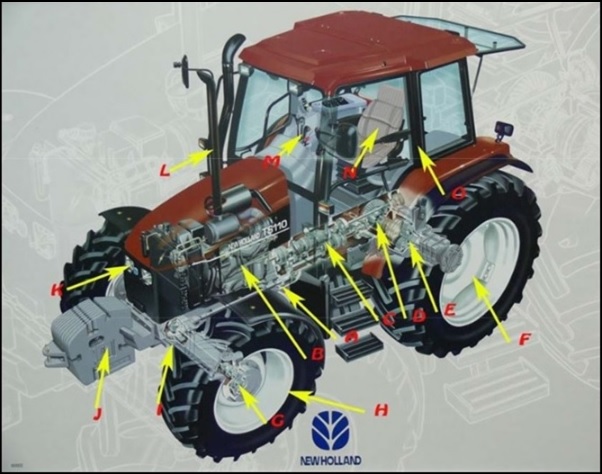

Az erőgépek főbb részei []

A alváz B motor C erőátvitel D differenciálmű E hátsó véglehajtás F hátsó kerék G első véglehajtás H első kerék I kormányszerkezet J pótsúly K világító berendezés L kipuffogó M kezelőszervek N vezetőülés O vezetőfülke

A traktorok fő szerkezeti egységei

A motor feladata a traktor energiaellátása, általában négyütemű dízel motorral szerelik fel a gyártók traktoraikat A teljesítmény-átviteli egység feladata a motor által termelt mozgási energia átvitele a járókerekekre, a teljesítmény leadó tengelyre (TLT), a hidraulikus rendszerre

Mezőgazdaságban használatos erőgépek felépítése, szerkezete és működése

- A váz szerkezet feladata a traktor működő részeinek tartása, lehet önhordó, félig önhordó és keretvázas kialakítású.

- A járószerkezet feladata az erőgép és a talaj közti kapcsolat biztosítása, a forgatónyomatékot alakítja át vonóerővé.

- A kormányszerkezet feladata a jármű irányíthatóságának biztosítása.

- A fékszerkezet biztosítja a mozgási energia elnyelését (hővé alakítását), a traktor lassítását, megállítását, rögzítését.

- A hidraulikus emelő és függesztő berendezés feladata a munkagépek felvétele, szállítási és munkahelyzetbe emelése és vontatása.

- A motor feladata az erőgép működéséhez szükséges mechanikai energia biztosítása. A tüzelőanyag vegyi energiájából az égés nyomán hőenergiát nyerünk, és azt alakítjuk át a motor segítségével mechanikai energiává.

A motor részei

A motornak azt a részét, ahol a tüzelőanyagot elégetjük, hengernek nevezzük. A henger egyik végét a hengerfej zárja, a másik oldala a forgattyúházba nyílik, s a dugattyú zárja le. A dugattyú a dugattyúcsapszegen és a hajtórúdon keresztül a forgattyús tengelyhez kapcsolódik. A szívó- és a kipufogószelep nyitása és zárása teszi lehetővé a hengerben a gázcserét.

Belsőégésű motorrendszerek

A tüzelőanyag elporlasztása és a levegővel való keveredése alapján a belsőégésű motorokat két nagy csoportba osztjuk: Otto-, és dízelmotorok, Működés mód szerint az Otto-motorok és a dízelmotorok egyaránt lehetnek négyütemű és kétüteműmotorok.

Azt a folyamatot, amelyben a felszabadult hőenergia mechanikai munkává alakul át, a motor munkafolyamatának nevezzük.

A négyütemű motoron szelepek vannak. Azt a szelepet, amelyen a gázkeverék beáramlik szívó szelepnek, amelyen az égéstermék kiáramlik, kipufogó szelepnek nevezzük.

A szívóütem.

A dugattyú a felső holtponti helyzetéből kiindulva az alsó holtpont felé halad. Ez alatt a szívószelep nyitva, a kipufogószelep pedig zárva van. A lefelé haladó dugattyú légritkítást idéz elő a hengerben és a szívó szelepen keresztül tüzelőanyagból és levegőből álló keveréket szív. A tüzelőanyag általában benzin.

A sűrítési ütem

Az alsó holtpontból felfelé haladó dugattyú a gázkeveréket a sűrítési térbe sűríti. Az ütem alatt mindkét szelep zárva van. A sűrítés végén a gázkeveréket elektromos szikra gyújtja meg.

A terjeszkedési ütem

Az égés közben kiterjeszkedő gáz a dugattyút a felső holtpontból lefelé nyomja. A szívó- és a kipufogószelep zárva van. Ebben az ütemben a kiterjedő gáz 2,5 – 3,5 MPa csúcsnyomással a dugattyúra hatva munkát végez, ezért ezt az ütemet munkaütemnek is nevezik. A jó hatásfok biztosítása érdekében az égésnek igen rövid idő alatt kell végbemennie.

A kipufogóütem

A terjeszkedés végén kinyílik a kipufogószelep, a hengerből megkezdődik az égéstermék kiáramlása. A dugattyú az alsó holtpontról felfelé halad és a nyitott kipufogószelepen keresztül az égésterméket kitolja. Ez alatt a szívószelep állása zárt.

Géptan IV.

A karbantartás []

Gépképességi vizsgálatok

A gépképesség egy olyan statisztikai úton értelmezhető jellemző, melynek meghatározásakor a következők szerint járunk el. A vizsgálandó gépen a gyártási eljárásra legjobban jellemző (alak, méret, és anyag) alkatrészeket gyártunk le a kívánt sorozatban, majd a méretek vizsgálata és statisztikai kiértékelése után összehasonlítást végzünk korábbi vizsgálati eredményekkel (költség takarítható meg, ha olyan méretválasztékot, egységet, és anyagot alkalmazunk, amelyek a gyártási tervben egyébként is szerepelnek). Amennyiben a kiértékelt méretek szórása meghaladja a gép számára elfogadott méretszórást, akkor a gép képessége kedvezőtlenül megváltozott. Ezt javítással: beállítással, vagy egyes alkatrészek, esetleg főegységek cseréjével korrigálni lehet. A vizsgálat eredményeként válnak esedékessé azok a tevékenységek, melyek a gép megmunkáló-képességének szinten-tartását eredményezik. Ha a gép üzemképessége csökken, termelése pontatlan, javításra van szükség. A javítás lehet tervszerű, vagy szükség szerinti. A szükség szerinti javítás: előre nem feltárható károsodás miatt szükségessé váló hiba elhárítása.

A statisztikai folyamatszabályozás jelentősége és hatása

A statisztikai módszerek használata segíthet a változékonyság megismerésében, és ezzel hozzásegítheti a szervezetet problémái megoldásához. A változékonyság megfigyelhető a termékek és a folyamatok mérhető jellemzőinél és megnyilvánulhat a termék életciklusának különféle szakaszaiban. A statisztikai módszerek segíthetnek az ilyen változékonyság mérésében, leírásában, elemzésében. A mért adatok statisztikai elemzése alapján kideríthető a kiváltó ok, ezáltal a probléma megoldása, sőt megelőzése.

A karbantartás feladatai. Határidők tervezése

A karbantartási idő több részből áll:

- Logisztikai idő (megközelítés, várakozás a javításra, a cserealkatrészre, újbóli üzembe helyezés)

- A hiba-megállapítás, illetve állapotfelmérés ideje (diagnosztikai vizsgálatok)

- A szerelés, tisztítás, ápolás ideje

- A gépképesség fenntartáshoz rendelhető szükség és a terv szerinti javítás ideje.

A karbantartási feladatok elvégzéséhez szükséges időt tervezni kell. A tervezett időkkel szemben eltérések mutatkozhatnak, mert a zavaró körülmények miatt pótmunka igénye léphet fel. Ennek szükségességét igazolni kell. A munkaidő-ráfordítás meghatározásnál alkalmazható módszerek négy fő csoportba sorolhatók be:

- Az időértékek becsléssel való meghatározása (becsült normák a meglevő tapasztalatok alapján);

- Statisztikai módszerekkel képzett normák;

- Munka és időtanulmányokkal meghatározott normák;

- Mozdulatelemzéses módszerrel képzett normák.

A becsült módszer lényege az, hogy a korábban szerzett tapasztalatokat hasonlítják össze hasonló feladattal. Az eredmény gyors, de szubjektív. Nem veheti figyelembe az új, hatékonyabb módszereket. Csak akkor alkalmazható, ha más módszer nem áll rendelkezésre.

A statisztikai módszerekkel képzett időadatok jobb eredményt adnak, mint a becslés, de pontos eredményt csak akkor adnak, ha a bázisul szolgáló időértékek hasonló körülményeket jelentenek. Viszonylag kicsi a bevezetési és felhasználási költsége, de a statisztikailag meghatározott időértékek korábbi teljesítményen alapulnak és nem vehető figyelembe a termelékenység javulás. A tevékenység munkatartalma a vonatkozási alapok hiányosságai miatt rendszerint pontatlanul vannak meghatározva.

A munka naptári időszakra való ütemezésénél az alábbiakra kell ügyelni.

- A gyártás időszakos ingadozásakor a szűk keresztmetszetet jelentő berendezések karbantartását a nyugodtabb időszakokra célszerű ütemezni.

- Figyelembe kell venni a szabadságolási tervet. Célszerű a karbantartások zömét a nagy szabadságolások idejére tervezni.

A nem vért események elhárítására a karbantartó üzemek kapacitását 80%-on felül nem szabad tervezni.

A hibamegelőző karbantartás főbb szakaszai

A megmunkálógépek üzemeltetése során gondoskodni kell a karbantartásról. Ez ápolási, vizsgálati, javítási és felújítási tevékenységekkel jellemezhető. Törekedni kell arra, hogy a megmunkálógép minél tovább megtartsa szétszereléses beavatkozás nélkül, az eredetivel közel megegyező állapotát, képességét. A megelőző karbantartás az állandó folyamatképességet biztosítja. A karbantartási folyamat felosztható ápolási és vizsgálati szakaszokra. A felügyelet és vizsgálat célja a megmunkálógép pillanatnyi állapotának ellenőrzése, szintentartása. Ez adatok rögzítésével jár.

Karbantartási ciklusok, költségtervek

Egy javítási ciklus az új állapottól, vagy a nagyjavítástól a nagyjavításig terjedő időtartam naptári napokban, vagy esetleg üzemórákban mérve. A terv szerinti javítást időszakos javításnak is nevezik, mert ciklikusan (periodikusan) ismétlődik. A ténylegesen kimutatható elhasználódás még nem igényli ugyan a javítást, de a vizsgálati adatok kiértékelése után kapott trend jelzi a javítás igényét. Ez tervezhető, és jellege miatt bizonyos javítási folyamatok ismétlődésével jár. A rendszer a tervszerű karbantartás megvalósításának az alapja. A cikluson belül kis-, közepes- és nagy javításokat különböztetünk meg, amelyek egymáshoz viszonyított időközeit és cikluson belüli számait az un. ciklus-szerkezettel ábrázolhatjuk. A javítási ciklus alatt az új gép beszerzésétől a nagyjavításig eltelt időt értjük. Időtartamát üzemeltetett gépórákban mérjük (használatos még a hónap, vagy év is). A cikluson belül számos, egymástól eltérő időtartamú javítási munkálatok lehetségesek. Ilyen ciklusszerkezet lehet a következő:

NJ - V - J - V - J - V - KJ - V - J - V - J - V - NJ

Ahol:

NJ: Nagyjavítás;

V: vizsgálat;

J: kisjavítás;

KJ: közepes javítás.

A ciklus új gép beszerzéssel, vagy nagyjavítással kezdődik, illetve végződik. A nagyjavítás után a ciklusszerkezet ismétlődhet.

Bontás nélküli, és bontásos javítás

Az ápolási folyamatszakasz célja az előírt felhasználási körülmények huzamosabb ideig való fenntartása. Ezt napi és karbantartói gondozással érhetjük el. A napi gondozás alatt a gép állandó kezelője által, az üzemeltetési feltételek szerint végzett rendszeres napi tevékenységet értjük (pl. a szennyeződések, a forgács folyamatos eltávolítása, a csúszó és gördülő vezetékek olajozása, a gép állandó tisztántartása stb.). A kopások berágódások megelőzésének egyik fontos eszköze. Gyakorisága a technológiai körülményektől (technológiai paraméterek, munkadarab, szerszám anyaga, hűtés, kenés, forgácselvezetés stb.) is függ. A karbantartói gondozás olyan időszakos tevékenység (olajcsere, beállítás, működési rendellenesség elhárítása), ami a működési körülmények azonosságát, változatlanságát biztosítja a teljes élettartam alatt. Ennek keretében szerkezeti vizsgálatokat is kell végrehajtani és regisztrálni a működési rendellenességeket. A szerkezeti vizsgálatok alkalmával a gép kisebb hibáit állapíthatjuk meg és háríthatjuk el anélkül, hogy a gép fő egységeit szét kellene szedni. A vizsgálat rendszerint rövid ideig tart, nem igényel alkatrészcserét és viszonylag gyakori.

Kis javítás: Elsősorban a gyorsankopó, vagy egyszerűen hozzáférhető alkatrészek cseréjével járó javítás. Hiba-jegyzőkönyv alapján válik aktuálissá, ezért tervezhető feladat. Az egységek szerelésekor a kapcsolódó alkatrészek illeszkedését ellenőrizni kell szerelés előtt és után. Kisjavítás után a gépet feltöltjük olajjal, és ismét ellenőrizni kell a működést és a pontosságot.

Középjavítás: Akkor van rá szükség, amikor a szerkezeti vizsgálat minden egységre kiterjedően olyan hibákat tárt fel, amikor már nem lehet gyorsan kopó alkatrészek cseréjére korlátozni a javítást. Általában a megmunkálógép élettartamának a felénél van rá szükség. Főegységek bontásával jár. Ekkor a főegység valamennyi szerkezeti egységét szétszereljük, lemossuk, tisztítjuk, majd egységenként, elempáronként elvégezzük az alkatrészek ellenőrzését, szükség szerint döntve a cseréről. A működés szempontjából meghatározó, éppen ezért drága alkatrészek cseréjére nincs szükség. A hibák kijavítása után a szétszereléssel ellentétes sorrendben összeszereljük a főegységeket, és funkcionális vizsgálatokat végzünk, a javítási utasítás előírásai szerint. Minden kapcsolási helyzetet megvizsgálva üresjárati próbát kell tartani. Amennyiben a főegységek az előírásnak megfelelnek, végszereléssel újra üzemképes állapotba hozzuk a megmunkálógépet. Ezután a kijelölt átvevő a gép eredeti előírásainak megfelelően átvételi vizsgálattal dönt a javítás megfelelősségéről. Közepes javítással a gépet teljesítőképesség és pontosság szempontjából az új géppel közel azonos állapotba hozzuk vissza. A szolgáltató garanciális előírásokban meghatározza az üzemeltetési feltételeket, hasonlóan, mint az új gépnél.

Nagyjavítás (v. általános javítás): Annyiban tér el a középjavítástól, hogy a javítás általános, és a funkció szempontjából fontos alkatrészekre is kiterjed. Keretében nagy értékű felújítási megmunkálásokra van szükség, mint pl. a szánvezetékek felújítása, főorsó csapágyházak felszabályozása stb. A munka jellege miatt erre a feladatra csak szakosodott szolgáltatók vállalkozhatnak. Nagyjavítással a gépet teljesítőképesség és pontosság szempontjából az új géppel mindenben azonos állapotba hozzuk vissza. Átvételi előírásai is hasonlók.

Géptan V.

A karbantartás fogalma:

A karbantartás az a tevékenység, amelynek a célja általában egy berendezés, eszköz, épület stb. fő funkciójának a megtartása. Részei: kezelés, gondozás; vizsgálat; helyreállítás, javítás. A karbantartás fogalmát a számviteli törvény illetve az MSZ IEC 50(191) szabvány tárgyalja. Karbantartásnak minősül a használatban lévő tárgyi eszköz folyamatos, zavartalan, biztonságos üzemeltetését szolgáló javítási, karbantartási tevékenység, ide értve a tervszerű megelőző karbantartást, a hosszabb időszakonként, de rendszeresen visszatérő nagyjavítást, és mindazon javítási, karbantartási tevékenységet, amelyet a rendeltetésszerű használat érdekében el kell végezni, amely a folyamatos elhasználódás rendszeres helyreállítását eredményezi.

A karbantartás feladata tehát:

- a berendezések képességeinek megőrzése

- a meghibásodások elkerülése/megelőzése

- az eszközök rendelkezésre állásának biztosítása

- minimális költségszinten meghibásodási adatok birtokában felépíteni egy hatékony karbantartási programot

- az eszközök meghibásodási gyakoriságának függvényében ütemezni az állapotvizsgálatokat

- az éves termelési terv összeállításakor a gépkönyveket figyelembevétele

Az 1950-es évek elejéig elfogadott volt a hibáig üzemelés. Ha valami elromlott, akkor a rajta dolgozó munkás javította meg. Nem volt jellemző a nagyüzemi sorozatgyártás, ezért a gépkiesés nem okozott különösebb problémát. A hatvanas évekre nőtt a termelékenység és a berendezések bonyolultsági foka, ezért szükségessé vált a gépmeghibásodások megelőzése, ami folytán létrehozták a tervszerű megelőző karbantartás (TMK) rendszerét. Ez egy merev ciklusú karbantartási stratégia, amely próbálta kiküszöbölni a hibáig üzemelést. Célja a váratlan hibák visszaszorítása volt. Ebből az okból kifolyólag a karbantartási ciklusokat gyakran rövidebb időszakokra szabták, mint az szükséges lett volna. Ez gyakran a hibamentes alkatrész cseréjéhez vezetett.

A tervszerű megelőző karbantartás előnyei

- A javítások könnyen tervezhetőek, ütemezhetőek. (Viszont nem számol a gép termelésen kívül töltött idejével.)

- A karbantartás egyenletes leterheltsége jól megoldható.

- Jól tervezhető az emberi és az anyagi erőforrás.

- Csökkennek az üzemzavarok, az állásidők, ami a rendelkezésre állás növekedéséhez vezet.

A tervszerű megelőző karbantartás hátrányai

- Magasak a karbantartási költségek, hiszen tervszerűen cserélnek sokszor olyan alkatrészt, amely még sokáig megfelelően tudna működni. Nem megfelelő elhasználódás-kihasználtság.

- Nagy raktárkészlet szükséges.

- Magasabb karbantartói létszám szükséges.

- A nagyjavítások sokszor egyenesen vezetnek a következő meghibásodáshoz.

***